Современные способы энергосбережения в промышленности нефтехимического комплекса Текст научной статьи по специальности «Энергетика и рациональное природопользование»

УДК 621. 311

СОВРЕМЕННЫЕ СПОСОБЫ ЭНЕРГОСБЕРЕЖЕНИЯ В ПРОМЫШЛЕННОСТИ НЕФТЕХИМИЧЕСКОГО КОМПЛЕКСА

© 2010 С.С. Амирова, В.М. Булатова, Н.И. Чекунов

Нижнекамский химико-технологический институт

Поступила в редакцию 12.11.2010

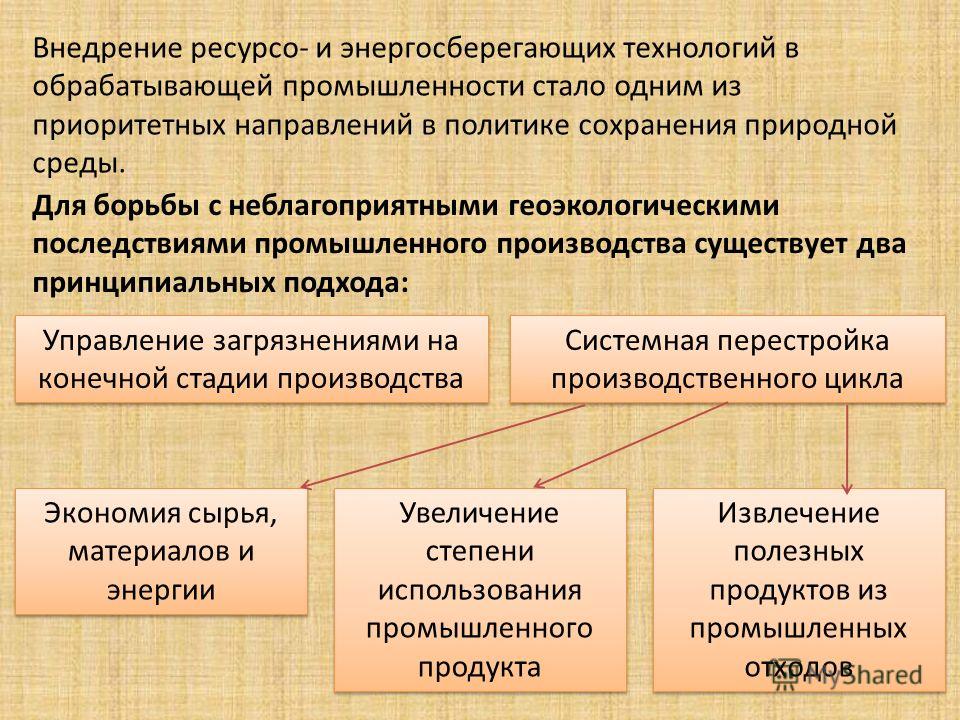

В статье рассматриваются способы энергосбережения на промышленных предприятиях. Подробно представлен комплекс работ по энергосбережению. Описаны организационные и технические мероприятия, обеспечивающие снижение потребления электроэнергии на основных технологических установках нефтеперерабатывающего комплекса.

Ключевые слова: энергосбережение, энергоаудит, энергосберегающие технологии в насосных, компрессорных и вентиляционных установках

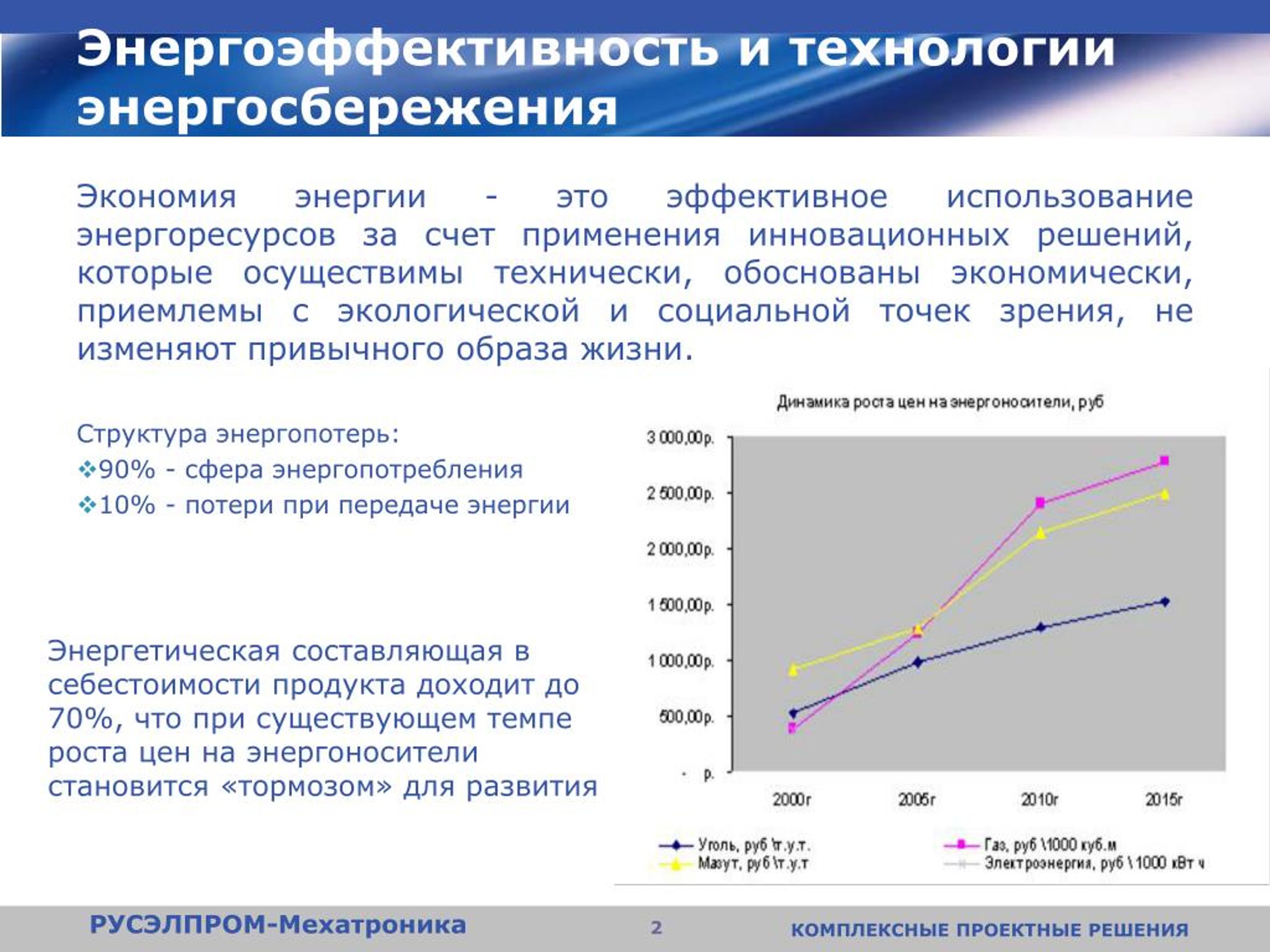

Рациональное использование топливно-энергетических ресурсов является одной из важнейших задач, стоящих перед экономикой нашей страны. Низкая по сравнению с передовыми зарубежными странами эффективность использования тепловой и электрической энергии в экономике Российской Федерации приводит к высоким издержкам общества на энергообеспечение, способствует нарушению устойчивого и надежного энергоснабжения страны, а также осложняет сохранение энергетической безопасности. Рост цен на энергоносители, ухудшение экологической ситуации, усиление конкуренции на мировых рынках промышленной продукции и услуг делают проблему рационального использования электрической энергии более острой. Обеспечить энергосбережение в стране только за счет внедрения новых энергетических мощностей практически невозможно.

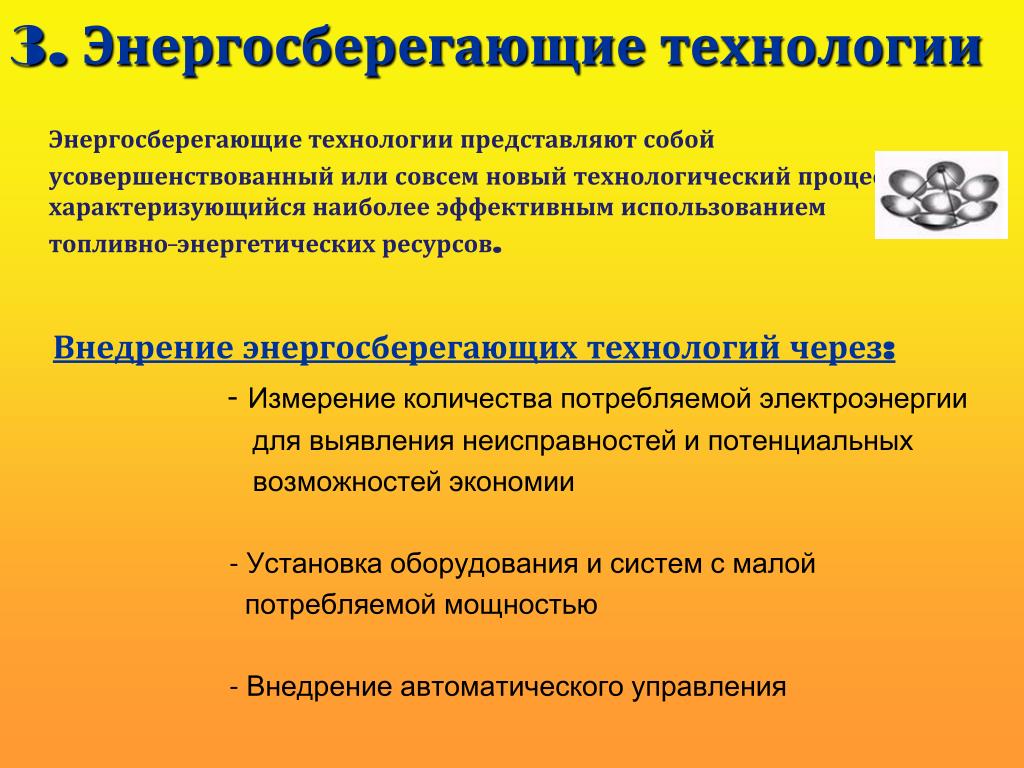

Все потенциальные возможности энергосбережения на промышленных предприятиях аналогичны, независимо от различия в технологиях, в конструкциях промышленных установок и способах их эксплуатации. В общем случае алгоритм мероприятий по энергосбережению в

Амирова Савия Султановна, доктор педагогических наук, профессор кафедры электротехники и энергообеспечения предприятий E-mail: [email protected] Булатова Венера Михайловна, кандидат педагогических наук, доцент кафедры электротехники и энергообеспечения предприятий E-mail: [email protected] Чекунов Николай Иванович, старший преподаватель кафедры электротехники и энергообеспечения предприятий

1. Проведение обязательного энергетического обследования предприятия.

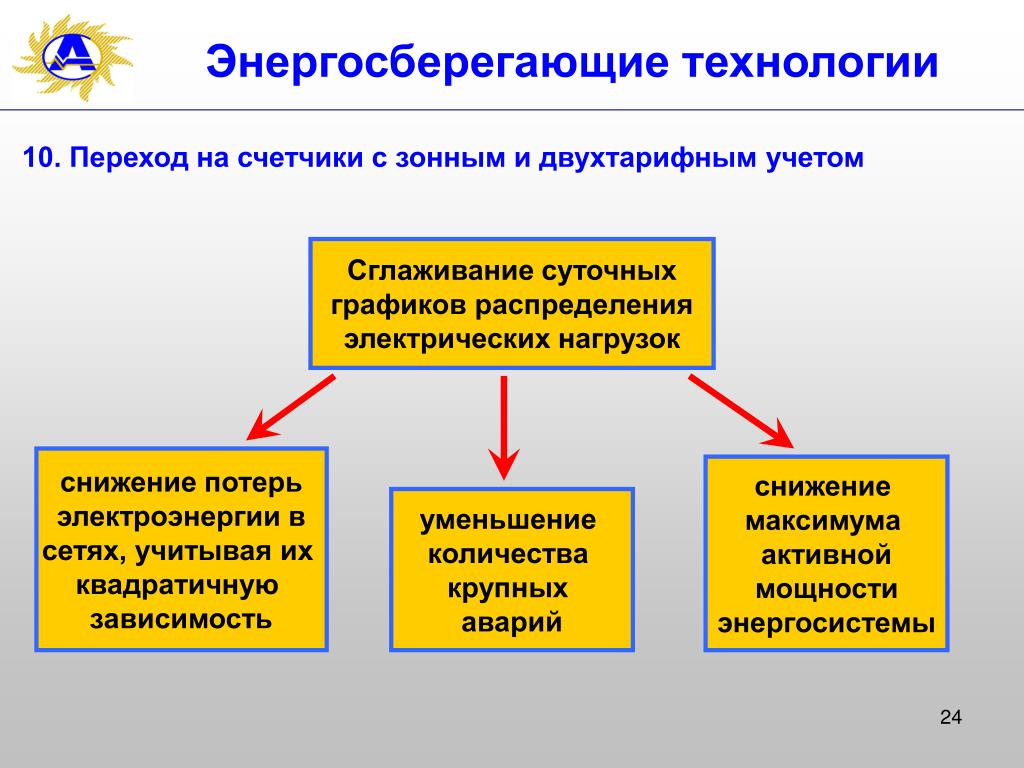

2. Установка современной системы учета энергоресурсов.

3. Оптимизация системы эксплуатации и технического обслуживания электрооборудования.

4. Разработка четкой стратегии модернизации оборудования и технологических процессов с использованием малозатратных технологий.

5. Замена существующего морально и технически устаревшего оборудования на новое, менее энергоемкое.

Замена существующего морально и технически устаревшего оборудования на новое, менее энергоемкое.

6. Внедрение новых энергосберегающих технологий.

На первом этапе необходимо оценить имеющиеся возможности предприятия по энергосбережению. С этой целью проводится энергетическое обследование предприятия в соответствии с требованиями Федерального Закона «Об энергосбережении». На основании этого обследования выявляются стратегические направления экономии энергии. По результатам имеющегося опыта можно утверждать, что правильная организация учета энергопотребления позволяет экономить 5-10% энергоресурсов без дополнительных мероприятий. При составлении программы реализации мероприятий по энергосбережению следует учитывать следующее: во-первых, необходимо разработать четкие организационно-технические мероприятия, реализуемые в основном за счет повышениия уровня технического обслуживания оборудования; во-вторых, необходимо оценить финансовое обеспечение программы которое может производится за счет средств предприятия, банковского кредита, кредита под будущую экономию энергоресурсов. Возможное финансирование и за счет

На промышленных предприятиях существуют реальные возможности, которые позволяют экономить электрическую и тепловую энергию. К ним относятся экономия топливно-энергетических ресурсов путем совершенствования энергоснабжения и энергоиспользования.

1. Правильный выбор энергоносителей. Для каждого технологического процесса необходим такой энергоноситель, который обеспечивает наибольший энергетический и экономический эффект. Вид энергоносителя выбирают, сопоставляя варианты и комплексно анализируя следующие факторы: технологические требования, влияние изменений на качество выпускаемой продукции, расход сырья и пр.; экономические требования, связанные с особенностями конструкции и с условиями эксплуатации оборудования; затраты на сравниваемые энергоносители и наличие необходимого оборудования; необходимое время для выполнения модернизации оборудования; экономический эффект от использования вторичных энергетических ресурсов, затраты на экологические мероприятия.

2. Уменьшение числа преобразований различных видов энергии. Каждое преобразование любого вида энергии связано с потерями, поэтому, чем меньше последовательных преобразований претерпевает энергия, тем выше общий КПД.

4. Автоматизация энергоснабжающих установок, а именно, отопительных агрегатов, бойлерных установок и подстанций. Внедрение телеуправления и автоматического регулирования параметров энергии различных двигателей и узлов.

5. Повышение качества энергетических ресурсов, так как любое изменение их параметров, например, давления, температуры, влажности,

сернистости, зольности, а также качества электроэнергии приводит к ухудшению качества продукции и перерасходу энергоресурсов.

Рассмотрим пути экономии топливно-энергетических ресурсов за счет совершенствования энергоиспользования. Все эти мероприятия должны разрабатываться энергетиками совместно с технологами. Основными из них являются: организационно-технические мероприятия; внедрение технологических процессов, оборудования, машин и механизмов с улучшенными энерготехнологическими характеристиками; совершенствование действующих технологических процессов, модернизация и реконструкция оборудования; повышение степени использования ВЭР и утилизация низкопотенциального тепла.

Представим перспективные направления совершенствования энергоиспользования на примере ряда технологических агрегатов нефтехимического производства. К основному технологическому оборудованию нефтехимического производства относятся насосные, компрессорные и вентиляционные установки. Проанализируем пути совершенствования использования электроэнергии на этих технологических установках. На современных насосных установках набольшее распространение получили лопастные, центробежные и осевые насосы. Центробежные насосы регулируются изменением частоты вращения рабочих колес или изменением степени открытия задвижки на напорной линии. Прикрывая или открывая затвор, изменяют крутизну Q-H характеристики трубопровода, которая зависит от его гидравлического сопротивления. Этот способ регулирования считается малоэкономичным, так как на преодоление дополнительного гидравлического сопротивления в затворе требуются дополнительные затраты энергии. При изменении частоты вращения насоса изменяется положение Q-H характеристики насоса. При этом рабочая точка перемещается по характеристике трубопровода, следовательно, подача уменьшается так же, как напор в сети и напор, развиваемый насосом. Таким образом, экономии электроэнергии в насосных установках можно добиться правильным выбором Q-H характеристик насосного агрегата. При работе насосной установки с подачей меньше расчетной возникает несоответствие между напором, развиваемым насосом, и напором, требуемым для подачи того или иного количества жидкости, то есть превышение напора насоса.

электроэнергии. Регулирование режима работы насосов может осуществляться напорной или приемной задвижкой за счет изменения частоты вращения электродвигателя.

Анализ этих способов регулирования показывает следующее:

— при регулировании задвижкой с уменьшением расхода перекачивающего продукта, КПД насоса уменьшается, а значения напора растет. Следовательно, с уменьшением расхода удельный расход электроэнергии быстро возрастает;

— при регулировании изменением числа параллельно работающих насосов КПД двигателя и насоса остаются неизменными. Напор из-за уменьшения расхода и потерь в сетях снижается, что приводит к снижению удельных расходов электроэнергии;

— при регулировании изменением частоты вращения насоса КПД насоса и электродвигателя с уменьшением расхода практически не снижается, но снижается напор. Поэтому снижаются удельные расходы электроэнергии.

В водоперекачивающих установках утечки воды через неплотности соединений трубопроводов и арматуры ведут к прямым потерям электроэнергии. Значения этих потерь определяются следующими двумя способами. Первый — при наличии расходомеров в начале и конце участка распределительной сети потери определяются разностью замеренных расходов воды за отчетный период в начале и конце участка. Второй -при разветвленной сети с большим внутренним объемом потери воды можно определить по точному расходомеру, отключив от сети всех потребителей. Замеренные потери воды необходимо умножить на фактический удельный расход электроэнергии на подачу воды данной насосной, полученное значение равно потерям электроэнергии, вызываемым плохим состоянием водопроводной сети.

Замеренные потери воды необходимо умножить на фактический удельный расход электроэнергии на подачу воды данной насосной, полученное значение равно потерям электроэнергии, вызываемым плохим состоянием водопроводной сети.

Большое количество воды на нефтехимических предприятиях используется для охлаждения различных технологических установок. Вода для этих целей может использоваться многократно по замкнутому циклу. Внедрение оборотного водоснабжения может сократить расход первичной воды в два раза и обеспечить экономию электроэнергии на 15-20%. Уменьшить расходы воды и соответственно расход электроэнергии можно добиться совершенствованием систем охлаждения, а также применением схем автоматического управления подачи воды на охлаждение.

В установках сжатого воздуха применяются следующие компрессоры: центробежные, осевые, поршневые, винтовые. С энергетической точки зрения сжатие воздуха — это неэффективный процесс, т.к. КПД этого процесса находится в пределах 10%. Снизить затраты электроэнергии в установках сжатого воздуха можно за счет:

снижения номинального рабочего давления компрессора в сети сжатого воздуха; понижения температуры воздуха, всасываемого компрессорами; отключения лишних компрессоров при снижении расходов сжатого воздуха; внедрения в поршневых компрессорах прямоточных клапанов; уменьшения длины магистральной и распределительной сети подачи сжатого воздуха; использования эффекта резонансного наддува поршневых компрессоров; замены компрессоров старых конструкций на новые с более высоким КПД; систематического контроля за утечками сжатого воздуха; отключения отдельных участков или всей сети сжатого воздуха в нерабочее время и замены пневмоинструмента на электроинструмент.

Потребление сжатого воздуха с давлением выше необходимого приводит к непроизводительному расходу электроэнергии. Понижение давления у потребителей сжатого воздуха может быть осуществлено с помощью редуктора, инжектора, дросселированием и регулированием давления. Наиболее эффективно применение регуляторов давления. Необходимо избегать уровней давления выше 5 бар. Понижение давления на 1 бар дает экономию энергии в 5-10%. Опыт эксплуатации показывает, что при установке прямоточных клапанов вместо кольцевых (пластинчатых) удельный расход электроэнергии на выработку сжатого воздуха снижается в среднем на 13-15% при одновременном увеличении подачи компрессоров на 10%.

Понижение давления у потребителей сжатого воздуха может быть осуществлено с помощью редуктора, инжектора, дросселированием и регулированием давления. Наиболее эффективно применение регуляторов давления. Необходимо избегать уровней давления выше 5 бар. Понижение давления на 1 бар дает экономию энергии в 5-10%. Опыт эксплуатации показывает, что при установке прямоточных клапанов вместо кольцевых (пластинчатых) удельный расход электроэнергии на выработку сжатого воздуха снижается в среднем на 13-15% при одновременном увеличении подачи компрессоров на 10%.

Одним из эффективных способов экономии электроэнергии при использовании сжатого воздуха является теплоизоляция воздухопровода, позволяющая подать потребителю сжатый воздух с повышенной температурой. При этом уменьшается расход воздуха и, следовательно, потери электроэнергии. Правильный выбор места забора воздуха и прокладки всасывающего воздуховода (в тени, на северной стороне здания, в отдельности от цехов и стен с большими тепловыми выделениями) снижает расход электроэнергии на выработку сжатого воздуха на 1% на каждые 2,5°С, понижения температуры всасываемого воздуха.

Использование эффекта резонансного наддува цилиндров поршневых компрессоров путем обеспечения рациональной длины всасывающего воздуховода или включения в воздуховод резонатора определенного объема сокращает удельный расход электроэнергии примерно на 3-5% при одновременном повышении производительности до 5-8%.

Внедрение автоматических регуляторов компрессоров для обеспечения постоянного давления у пневмоприемников дает экономию электроэнергии от 15 до 30% в зависимости от режима потребления. Устранение вибрации воздухопроводов и пульсаций в них воздуха путем установки

ресивера на вводах в цеха с резко пульсирующим потреблением сжатого воздуха может дать до 20% и более экономии электроэнергии.

Повседневная борьба с утечками сжатого воздуха путем систематического контроля за состоянием сети и оборудования, устранения дефектов и установки самозапирающихся клапанов, пистолетов, штуцеров, зажимов позволит снизить непроизводительные потери сжатого воздуха на 10-20% и более. Снижения потерь воздуха и нерациональных потерь давления можно добиться также за счет: отключения цехов и участков в нерабочее время; разделения питающих воздуходувов для потребителей высокого и низкого давления, а также для потребителей с неравномерным и переменным режимами работы; в отдельных случаях дросселирования воздуха у потребителей низкого давления при отборе из сети высокого давления.

Большую экономию электроэнергии можно получить путем правильного выбора числа и мощности компрессоров, особенно это касается крупных компрессоров, при их работе на односменных и двусменных предприятиях, т.к. они имеют ограничение по числу возможных пусков. Это приводит к тому, что компрессоры работают непрерывно с частичным снижением нагрузки при дросселировании на всасывании в нерабочее

время. Это приводит к потерям электроэнергии до 60-70%. На крупных предприятиях следует идти на децентрализованные системы снабжения потребителей сжатым воздухом, что позволит значительно снизить мощности компрессоров и потери в магистральных сетях. Для регулирования подачи следует применять параллельно работающие компрессорные агрегаты или частотное регулирование частоты вращения компрессоров.

Выводы: использование вышеизложенных мероприятий позволит наиболее полно использовать имеющиеся энергетические ресурсы и повысить энергоэффективность производственных процессов нефтехимических предприятий.

СПИСОК ЛИТЕРАТУРЫ:

1. Указ Президента РФ «О некоторых мерах по повышению энергетической и экологической эффективности российской экономики» № 889 от 4 июня 2008 г.

Указ Президента РФ «О некоторых мерах по повышению энергетической и экологической эффективности российской экономики» № 889 от 4 июня 2008 г.

2. Молодежникова, Л.И. Пути экономии энегии на промышленном предприятии / Л.И. Молодежникова, Е. Чеснокова // Электрооборудование: эксплуатация и ремонт. 2007. № 11. С. 25-34.

3. Энергосбережение в теплоэнергетике и теплотехно-логиях: учебник для вузов / О.Л. Данилов, А.Б. Гаря-ев и др.; под ред. А.В. Клименко. — М.: издательский дом МЭИ, 2010. 424 с.

MODERN WAYS OF ENERGY-SAVING IN THE INDUSTRY OF PETROCHEMICAL COMPLEX

© 2010 S.S. Amirova, V.M. Bulatova, N.I. Chekunov

Nizhnekamsk Chemistry-technological Institute

In paper ways of energy-saving at the industrial enterprises are considered. The complex of operations on energy-saving in details is presented. The organizational and engineering actions ensuring lowering of current consumption on the basic technological equipment of petroleum refining complex are described.

Key words: energy-saving, energy audit, energy-saving technologies in pump, compressor and ventilating units

Saviya Amirova, Doctor of Pedagogy, Professor at the Department of Electrical Engineering and Power Supply of the Enterprises. E-mail: [email protected]

Venera Bulatova, Candidate of Pedagogy, Associate Professor at the Department of Electrical Engineering and Power Supply of the Enterprises. E-mail: [email protected] Nikolay Chekunov, Senior Teacher at the Department of Electrical Engineering and Power Supply of the Enterprises

Энергосбережение в химической промышленности.

Использование топливно-энергетических ресурсов при переработке нефти и в процессах основного органического и нефтехимического синтеза

Использование топливно-энергетических ресурсов при переработке нефти и в процессах основного органического и нефтехимического синтезаЭнергосбережение в химической промышленности. Использование топливно-энергетических ресурсов при переработке нефти и в процессах основного органического и нефтехимического синтеза

By Раиса Моисеевна Долинская

Abstract

учебно-методическое пособие для студентов учреждений высшего образования по специальности 1-43 01 06 Энергосберегающие технологии и энергетический менеджмент специализации 1-43 01 06-02 Энергоэффективные технологии в химической промышленност

Topics: энергосбережение, нефтехимический синтез, переработка нефти, химическая промышленность, энерготехнологические установки, топливно-энергетические ресурсы

Publisher: БГТУ

Year: 2013

OAI identifier: oai:elib.belstu.by:123456789/14205

Ресурсо- и энергосберегающие технологии в химической и нефтехимической промышленности

указанные элементы сильно отличаются от РЗМ сродством к кислороду. В

В

работе рассмотрены оба варианта.

Лопаритовый концентрат имеет следующий состав: оксиды РЗМ – до

36 %, TiO2 – до 40 %, и Nb2O5 – до 11 %. В меньших количествах могут

присутствовать CaO – до 5,2 %, Na2O – до 9 % SrO – до 3,4 %, SiO2 – до 2,4

%, Fe2O3 – до 1,9 %. Количества других элементов, входящих в состав

концентрата, например Ta, Th, K, менее 1 % [2]. Сумма редкоземельных

металлов включает: 28,0 % La2O3, 57,5 % CeO2, 3,8 % Pr2O3, 8,8 % Nd2O3,

остальных – менее 1 % [3]. Для исследований использовали модельные

оксидные системы, содержащие основные компоненты лопаритового

концентрата в соответствующей пропорции.

В качестве восстановителя использовали углерод.

Термодинамические расчёты производили с использованием программной

системы ТЕРРА при давлении 0,1 МПа. Помимо газовой фазы задавали

конденсированные растворы: оксидный в случае нагрева концентрата без

углерода или оксидный и карбидный при использовании углерода.

Карбидный раствор мог включать карбиды ниобия, титана, натрия,

кальция, чистые металлы и растворённый углерод. Коэффициенты

активности и теплоты растворения компонент не вводили.

Термодинамический анализ показал, что при термическом

разложении концентрата (Т = 2500 оК) La и Na полностью переходят в

газовую фазу в виде оксидов. Теоретические энергозатраты без учёта

теплопотерь при этом составляют 0,9 ГДж/т концентрата. При охлаждении

данной газовой фазы получается конденсированная фаза, состоящая на

93% из оксидов La и Na в соотношении 1:1. При нагреве концентрата выше

Т = 2500 оК начинается заметный переход в газовую фазу остальных

компонентов концентрата. При Т = 3000 оК концентрат полностью

испаряется.

Нагрев концентрата в смеси с углеродом (27,8 % от массы

концентрата) при Т = 1500 оК сопровождается восстановлением и

испарением Na, а при Т = 3000 – испарением оксидов РЗМ, Sr и Ca. В

В

конденсированной фазе остаются карбиды Nb и Ti. Теоретические

энергозатраты составляют 10,3 ГДж/т концентрата. При охлаждении

газовой фазы получается смесь на основе оксидов РЗМ: La2O3 — 23,8, CeO2 —

46,6, Pr2O3 — 3,2, Nd2O3 — 7,5, CaO — 12,0, SrO — 6,9 масс.%.

При нагреве концентрата в смеси с углеродом (30 % от массы

концентрата) до Т = 2000 оК Nb и Ti практически полностью

превращаются в карбиды, а РЗМ остаются в оксидной фазе. При

растворении карбидной фазы в расплавленном железе с последующим

окислением образовавшегося чугуна получается ниобийсодержащий шлак

– оксидное сырьё, пригодное для алюмотермической выплавки

ферониобия. Энергозатраты без учёта тепловых потерь при производстве

из концентрата феррониобия составляют 8,03 ГДж/т феррониобия.

Для практической реализации термического разложения концентрата

с участием углерода при Т = 2000 К предложено использовать плазменно-

дуговой конический реактор с кипящим слоем [4]. В качестве

углеродсодержащего восстановителя применяется метан (природный газ).

Данный реактор отличается высокой производительностью, дисперсное

оксидное сырьё, подвергающееся обработке, может существенно

варьироваться по размеру частиц, а газ – по расходу и температуре.

Анализ цен на материалы и электроэнергию подтверждает

экономическую целесообразность пирометаллургического плазменного

способа производства феррониобия из лопаритового концентрата.

1. Коровин С.С., Зимина Г.В., Резник С.С. и др. Редкие и рассеянные элементы.

Книга 1. М., МИСИС, 1996, 376 с.

2. Зеликман А.Н., Крейн О. Е., Самсонов Г.В. Металлургия редких металлов. М.,

Металлургия 1978, 560 с.

3. Концентрат лопаритовый ТУ 1763-001-71899056-2005.

lovgok.ru/products/concentrate/42-2008-11-17-08-28-57 (дата обращения 20. 12.12).

12.12).

4. Николаев А.В., Леонтьев И.А., Николаев А.А. и др. Способ прямого

восстановления металлов из дисперсного рудного сырья и устройство для его

осуществления. Патент РФ № 2326173 С2. Опубликовано: 10.06.2008 Бюл. № 16.

Энергосберегающие технологии в промышленности Афонин А.М., Царегородцев Ю.Н., Петрова А.М. и др. ISBN 978-5-00091-443-4

Назад к каталогуISBN 978-5-00091-443-4

Авторы:

Афонин А.М., Царегородцев Ю.Н., Петрова А.М. и др.Тип издания:

Учебное пособиеИздательство:

Москва: ФорумКоличество страниц:

271Аннотация

В учебном пособии рассмотрены основные способы повышения эффективности использования энергоресурсов, организация проведения энергетических обследований промышленных предприятий и зданий, паспортизация объектов энергопотребления, учет тепловой энергии и теплоносителей, приборный учет тепловой энергии, приборный учет электрической энергии, автоматизированные системы управления энергоресурсами, повышение эффективности использования энергоресурсов, типовые мероприятия эффективного энергопользования. Подробно анализируются возможности улучшения деятельности предприятий на основе применения автоматизированных систем управления энергоресурсами предприятий.

Учебное пособие подготовлено в соответствии с требованиями к знаниям, умениям и практическому опыту студентов, обучающихся дисциплине «Теоретические основы разработки и моделирования систем автоматизации» основной профессиональной образовательной программы среднего профессионального образования базовой подготовки. Предназначено для студентов колледжей и техникумов, может быть рекомендовано студентам вузов.

Предназначено для студентов колледжей и техникумов, может быть рекомендовано студентам вузов.

Библиографическое описание Скопировать библиографическое описание

Афонин А.М. Энергосберегающие технологии в промышленности / А.М. Афонин, Ю.Н. Царегородцев, А.М. Петрова. — Москва : Форум, 2020. — 271 с. — ISBN 978-5-00091-443-4. — URL: https://ibooks.ru/bookshelf/361751/reading (дата обращения: 01.04.2021). — Текст: электронный.

Энергосбережение

В этой статье немного раскроем тему «Энергосбережение» и затронем лишь некоторые ее проблемы и основы. Сейчас в России остро стоит вопрос об уменьшении количества потребляемой энергии. Почему? И как повысить эффективность энергосбережения?

Россия – одна из самых расточительных стран в мире. Весь объем экспортируемых нами нефтепродуктов и нефти сравним с потенциалом энергосбережения в России. Перспективы энергосбережения в нашей стране огромны, нужно только рационально использовать энергоресурсы. Так называемые «утечки» и «издержки», происходят и в секторе ЖКХ, и в промышленности (основная причина – износ оборудования), и даже в топливно-энергетическом комплексе (КПД установок – низкий). Рассмотрим энергосбережение на предприятиях и мероприятия по энергосбережению на предприятии.

Промышленные предприятия представляют собой огромную энергоемкую сферу, в которой в результате физического и морального старения оборудования происходит непрерывное и постоянное увеличение количества потребляемой энергии. Издержки промышленных предприятий составляют 9-12%, и цифры эти непрерывно растут. Так же большие потери энергии возникают при транспортировке. Для того чтобы Российское производство развивалось, необходимо остановить беспрерывный рост издержек предприятий, который в свою очередь сопровождается значительными финансовыми потерями. Необходимо провести комплекс мер по энергосбережению на предприятиях.

Энергосбережение промышленных предприятий – это комплекс мер, направленных на сокращение расхода энергии от внешних источников, который подразумевает, в первую очередь, использование таких энергетических систем, которые заведомо экономичнее других — например: энергосберегающее оборудование. Системы электроснабжения промышленных предприятий, спроектированные на номинальный режим, работают, как правило, с недогрузкой. Это вызывает снижение коэффициента мощности в системе электроснабжения, увеличение доли потерь в трансформаторах, электрических машинах и аппаратах.

Системы электроснабжения промышленных предприятий, спроектированные на номинальный режим, работают, как правило, с недогрузкой. Это вызывает снижение коэффициента мощности в системе электроснабжения, увеличение доли потерь в трансформаторах, электрических машинах и аппаратах.

В таких условиях возрастает роль энергетических обследований систем электроснабжения с целью определения мест нерационального и расточительного использования электроэнергии и разработке мероприятий по её экономии. Энергосбережение промышленных предприятий одновременно предусматривает вопросы экономии финансовых средств.

В последнее время промышленные предприятия получили возможность самостоятельного выбора типа тарифов для оплаты за электроэнергию. Возникли новые задачи: не только найти способы экономии электроэнергии, но и на основе анализа режима работы предприятия и электропотребления определить для предприятия наиболее выгодный тип тарифов, помочь предприятию в составлении не ущемляющих его интересы договоров на электроснабжение.

Однако, энергосбережение промышленных предприятий не может рассматриваться как проведение чисто «электротехнических» мероприятий по экономии электроэнергии, их не так уж и много. Это снижение потерь в электросетях предприятия, в трансформаторах, в электрооборудовании и осветительных приборах, использование более энергоэффективного элекрооборудования, оптимизация его загрузки, замена недогруженного электрооборудования. Это также снижение потерь путем регулировки напряжения питания, повышения коэффициента мощности. Для рационального использования энергоресурсов должна быть составлена индивидуальная программа энергосбережения предприятия.

Энергосбережение промышленных предприятий нельзя рассматривать без мероприятий направленных на сокращение энергопотребления системами отопления, вентиляции и кондиционирования воздуха. Промышленные здания — это как энергетическая система, представляющая собой совокупность помещений, каждое из которых характеризуется индивидуальными особенностями.

Промышленные здания — это как энергетическая система, представляющая собой совокупность помещений, каждое из которых характеризуется индивидуальными особенностями.

Говоря о приоритетах энергосбережения, следует иметь в виду, что, прежде всего, должны осуществляться меры по снижению тепловой годовой нагрузки на системы отопления, вентиляции и кондиционирования воздуха. При проектировании систем следует отдавать предпочтение рациональным видам систем. Одновременно следует закладывать меры по снижению энергопотребления в эксплуатационных условиях. Такие мероприятия связаны с регулированием мощности систем.

Таким образом, проведение мероприятий, направленных на энергосбережение промышленных предприятий, позволяют решить вопросы эффективного использования энергоресурсов и снижения финансовой нагрузки на энергообеспечение производства.

Грамотно выстроенная структура энергосбережения предприятия, позволяет добиться значительного повышения эффективности использования энергоресурсов и экономии финансовых средств.

Структура энергосбережения складывается из работ связанных с проведением энергетических обследований, учета энергетических ресурсов, разработки мероприятий и энергосберегающих программ по следующим направлениям:

-электроснабжение и электропотребление;

-теплоснабжение и теплопотребление;

-вентиляция и кондиционированием воздуха;

-холодоснабжение;

-водоснабжение и канализация.

Указанная структура энергосбережения, обеспечивает комплексный подход к проблеме повышения энергоэффективности и создаёт условия для быстрого и качественного решения поставленных задач.

Огромные потери энергии в ЖКХ связаны с пренебрежительным отношением со стороны потребителей, а то есть нас с вами — к энергосбережению, к экономии электричества и тепла. Эксперты подсчитали, что 68-70% теплопотерь зданий происходит через двери и окна (это при том, что есть отдельное направление экономии энергии — «энергосбережение в системах отопления» часто называемое как — «энергосбережение тепло»). В большинстве квартир не установлены современные системы для регулирования тепла, из-за чего батареи часто работают в полную мощность, и для того чтобы хоть чуть-чуть снизить температуру в комнатах мы вынуждены открывать форточки и окна. Часто тепло уходит сквозь неутепленные окна. И как итог – чтобы обогреть один квадратный метр, в России, требуется в пять раз больше, а то и в шесть, топлива, чем в Швеции, не более теплой стране.

Эксперты подсчитали, что 68-70% теплопотерь зданий происходит через двери и окна (это при том, что есть отдельное направление экономии энергии — «энергосбережение в системах отопления» часто называемое как — «энергосбережение тепло»). В большинстве квартир не установлены современные системы для регулирования тепла, из-за чего батареи часто работают в полную мощность, и для того чтобы хоть чуть-чуть снизить температуру в комнатах мы вынуждены открывать форточки и окна. Часто тепло уходит сквозь неутепленные окна. И как итог – чтобы обогреть один квадратный метр, в России, требуется в пять раз больше, а то и в шесть, топлива, чем в Швеции, не более теплой стране.

В больших городах, десятки тонн топлива в день тратится напрасно, только из-за того что ежедневно у нас забывают гасить десятки, сотни тысяч осветительных приборов (а ведь и здесь есть отдельное направление экономии энергии — «энергосбережение в освещении»). То же самое происходит и с водопотреблением. Незакрытые или текущие краны, увы, не редкость. А между тем, за тепло и свет мы платим не только деньгами (что в быту, конечно, забывается), а еще и парниковыми газами, которые выделяются в атмосферу и оказывают влияние на климат, его изменения. Для России необходимо чтобы для каждого города была разработана индивидуальная «программа энергосбережения города».

Энергосбережение в доме, энергосбережение в быту, в конечном итоге зависит и от потребителя тоже. До тех пор пока мы не начнем действовать сами, не начнем требовать установления в домах и квартирах регуляторов подачи тепла, теплосчетчиков, ремонта окон в подъездах, введения оплаты реальных показателей потребления тепла, все те от кого зависит оказание услуг в ЖКХ, будут продолжать выставлять счета за чьи-то потери. Если смотреть какие способы и мероприятия по энергосбережению используют европейцы, то мы увидим следующую картину – европейцы стараются использовать все возможные способы снижения энергозатрат и показатели энергосбережения у них, в десятки раз превосходят показатели энергосбережения в России. Мы же считаем, что не стоит так мелочиться. Возникает вопрос – разве мы богаче европейцев? Ответ — нет. Отсюда и идет такая высокая актуальность энергосбережения.

Мы же считаем, что не стоит так мелочиться. Возникает вопрос – разве мы богаче европейцев? Ответ — нет. Отсюда и идет такая высокая актуальность энергосбережения.

Мало кто из нас задумывается о том, что сто лампочек по 75 ватт, работающих в пустую, только за один час «сжигает» несколько килограммов нефти или угля, при этом попутно загрязняя окружающую, природную среду выделением вредных веществ. Только задумайтесь, сколько людей в России каждый час забывают выключить свет, компьютер, телевизор?! Между тем сократить расходы электроэнергии в пять раз, можно просто заменой привычных нам приборов на энергосберегающие. По данным экспертов на сектор ЖКХ приходится треть всех потерь, а то есть – около 115 миллионов тонн условного топлива.

Все это лишь часть проблемы энергосбережения в России.

Выходом из создавшейся ситуации может быть проведение целенаправленной государственной энергосберегающей политики, сущность которой сводится к устойчивому обеспечению населения и экономики страны энергоносителями, повышению эффективности использования топливно-энергетических ресурсов, обеспечению энергетической безопасности нашего государства.

Ресурсо и энергосбережение — проблема многогранная и весьма насущная. Для России она более чем актуальна, ибо энергоресурсы являются одним из основных источников жизнеобеспечения нашего государства.

Энергосбережение в России активно развивается, появляются новые технологии энергосбережения, разработаны и выявлены основные направления энергосбережения, ведется внедрение и установка нового энергосберегающего оборудования, появились такие рыночные сферы как «энергосбережение бизнес» и «энергосбережение компании». Все это — новое в энергосбережении России, поэтому необходимо постоянное поддержание и стимулирование энергосбережения государством.

Энергосберегающие технологии на производстве | Энергосберегающие проекты

ООО «ПромТИС» (Промышленные технические инженерные системы) ведет отсчет своей деятельности с 2004 года. В основу своего развития компания положила концепцию энергосберегающих технологий, актуальность которых сегодня востребована бизнесом и обществом. В большей степени это касается изначально энергозависимых отраслей промышленности, для которых постоянное удорожание энергоресурсов значительно снижает их финансовые возможности.

В основу своего развития компания положила концепцию энергосберегающих технологий, актуальность которых сегодня востребована бизнесом и обществом. В большей степени это касается изначально энергозависимых отраслей промышленности, для которых постоянное удорожание энергоресурсов значительно снижает их финансовые возможности.

Внедрение энергосберегающих технологий помогает ООО «ПромТИС» осуществлять установку специализированного оборудования на предприятиях заказчика. Это касается как традиционных производств, так и объектов коммерческой недвижимости, занимающих значительные площади. В первую очередь, речь идет о системах отопления вентиляции — традиционных потребителях энергии, чья доля в себестоимости товаров и услуг всегда занимает значительную величину.

Применению и выбору наиболее полно подходящих объекту энергосберегающих проектов предшествует инженерный и экономический расчет, называемый энергоаудитом.

Комплексный подход заключается во внедрении широкого спектра улучшений, направленных на снижение энергопотерь путем установки современного энергосберегающего оборудования. Одним словом, системы вентиляции складов или промышленных участков, объединяются с системами отопления общей концепцией, направленной на получение единой, максимально эффективно работающей инженерной системы. Помимо обязательного спектра инженерно-технических услуг, в частности пуско-наладочных и монтажных работ на объектах заказчика, ООО «ПромТИС» осуществляет подготовку и получение всех необходимых согласований для подобного перевооружения энергетического подразделения заказчика и обслуживаемых им объектов.

Именно благодаря работе «под ключ», компании удалось стать лидером в данном сегменте рынка, а для своих клиентов надежным партнером. На предприятиях некоторых заказчиков энергосберегающие технологии на производстве внедряются в течении нескольких лет, что связано с их финансовыми возможностями. Это позволяет получить энергоэффективную систему без использования кредитных ресурсов.

| PDF: | Автор(ы): | Романова А. М., Стародубцева О. А. | |

| Номер журнала: | 1(46) | Месяц и год выхода: | February 2019 |

| Аннотация: | При текущей экономической ситуации рассмотрение энергосберегающих технологий как важнейшего фактора влияния на эффективность деятельности промышленных предприятий является весьма актуальным, так как промышленные предприятия потребляют большое количество электроэнергии, а рост цен на электроэнергию, тепло и энергоносители приводит к удорожанию выпускаемой продукции. Одними из наиболее значимых статей производственных затрат являются затраты на энергоресурсы и компенсацию их потерь. Эта статья расходов постоянно растет, и на сегодняшний день в себестоимости конечной продукции российских производителей по ряду отраслей она достигает 75 %, что в 5-7 раз выше зарубежных показателей [1]. В настоящее время вопрос энергосбережения на промышленных предприятиях стоит особо остро, однако ему уделяется недостаточное внимание. Это приводит к серьезным проблемам в организации предприятий: недостатку оборотных средств, высоким издержкам производства и даже некоторому кризису в производственной сфере. В статье рассмотрены основные понятия по предмету исследования, выявлены причины плохого внедрения энергосберегающих технологий и сдерживания реализации программы энергосбережения на промышленных предприятиях, разработаны рекомендации по внедрению наиболее эффективных энергосберегающих технологий для промышленных предприятий. Внедрение энергосберегающих технологий промышленными предприятиями позволит им не только повысить энергетическую эффективность, но и дополнительно привлечь инвестиции, что будет способствовать модернизации промышленных предприятий. Кроме того, энергосберегающие технологии способны снизить издержки, повысить качество изготавливаемой продукции, что увеличит конкурентоспособность отечественных предприятий на мировом рынке. | ||

| Ключевые слова: | энергосбережение, энергоэффективность, энергоемкость, энергозатраты, промышленность, промышленные предприятия, энергосберегающая технология, топливно-энергетические ресурсы, энергоаудит. | ||

| Как цитировать статью: | Стародубцева О. А., Романова А. М. Анализ проблем внедрения энергосберегающих технологий промышленными предприятиями // Бизнес. Образование. Право. 2019. № 1 (46). С. 262–267. DOI: 10.25683/ VOLBI.2019.46.109. | ||

4 НОВЫЕ ЭНЕРГОЭФФЕКТИВНЫЕ ТЕХНОЛОГИИ, ПРИМЕНЯЕМЫЕ В ПРОИЗВОДСТВЕННЫХ ПРОЦЕССАХ

За последние годы многие технологические инновации позволили процессам в пищевой промышленности стать более эффективными, менее громоздкими, безопасными, менее энергоемкими и более экологичными.

В этом разделе представлены несколько проверенных методов и процессов сепарации, термической обработки, борьбы с бактериями и рекуперации энергии. Поскольку цель этого руководства — указать читателю на решения, применимые в промышленном контексте, мы решили ограничиться методами, которые хорошо зарекомендовали себя и доступны на рынке.Эти технологии проиллюстрированы практическим применением, демонстрирующим их энергоэффективность в секторах переработки мяса, напитков и молочных продуктов.

Обратите внимание, что через несколько лет на рынке ожидается появление нескольких других технологий, которые все еще разрабатываются.

4.1 Мембранная фильтрация

Мембранная фильтрация используется для удаления из жидкостей частиц, слишком мелких для обычных методов фильтрации, таких как белки, бактерии, вирусы и растворенные соли.Его также можно использовать для концентрирования, фракционирования, очистки и регенерации жидкостей, частично или полностью заменяя традиционные методы разделения испарением и центрифугированием.

Рисунок 4-1 — Разделительная способность различных технологий мембранной фильтрации

Текстовая версия Стрелка проходит горизонтально через центр изображения. Вдоль стрелки отображается «Размер пор мембраны в микронах» с приращениями: 10, 1, 0,1, 0,001, 0.0001. Над стрелкой появляются желтые прямоугольники со следующими обозначениями: дрожжи (10), бактерии (1), коллоидные эмульсии (от 1 до 0,1), вирусы (0,1), органические накромолекулы (от 0,1 до 0,001), органические соединения (0,001), Растворенные соли (0,0001). Под стрелкой появляются синие прямоугольники со следующими обозначениями: микрофильтрация (от 10 до 0,1), ультрафильтрация (от 0,1 до 0,001), нанофильтрация (от 0,001 до 0,0001) и обратный осмос (0,0001).

Вдоль стрелки отображается «Размер пор мембраны в микронах» с приращениями: 10, 1, 0,1, 0,001, 0.0001. Над стрелкой появляются желтые прямоугольники со следующими обозначениями: дрожжи (10), бактерии (1), коллоидные эмульсии (от 1 до 0,1), вирусы (0,1), органические накромолекулы (от 0,1 до 0,001), органические соединения (0,001), Растворенные соли (0,0001). Под стрелкой появляются синие прямоугольники со следующими обозначениями: микрофильтрация (от 10 до 0,1), ультрафильтрация (от 0,1 до 0,001), нанофильтрация (от 0,001 до 0,0001) и обратный осмос (0,0001).

В сфере переработки сельскохозяйственной продукции мы, вероятно, встретим четыре типа мембранных технологий в зависимости от области применения: микрофильтрация, ультрафильтрация, нанофильтрация и обратный осмос (RO).Эти методы различаются по их разделительной способности, которая является функцией размера пор мембраны, и молекулярной массой частиц, которые мы хотим удалить.

Несмотря на то, что эти технологии уже доказали свою эффективность в нескольких промышленных приложениях, остается достаточно возможностей для роста.

Во многих случаях они могут частично или полностью заменить другие технологии и снизить потребление энергии.

| На входе в процесс | Очистка подпиточной воды котла Подготовка и бактериальный контроль технологической воды Стандартизация молока | Напитки, пиво, молоко, мясо Напитки, пиво, молоко, мясо Молоко |

|---|---|---|

| В процессе | Осветляющие соки, напитки, пиво Соки концентрированные Удаление спирта Стандартизация молока Молоко предварительного концентрирования Деминерализирующая сыворотка Устранение микроорганизмов и бактерий Регенерирующие белки | Напитки, пиво Напитки Пиво Молоко Молоко Молоко Молоко, пиво, напитки Молоко мясное |

| На выходе из процесса | Регенерация и переработка моющих растворов (вода и реагенты) Очистка сточных вод и оборотная вода и реагенты | Молоко, пиво, мясо Напитки, пиво, молоко, мясо |

Основные преимущества мембранных технологий:

- Заметное снижение энергопотребления по сравнению с традиционными тепловыми процессами

- проверенное применение в нескольких промышленных секторах, особенно в молочной

- экологические выгоды, возникающие в результате увеличения потенциала рециркуляции и сокращения или отказа от использования определенных химикатов

Примеры промышленного применения

Различные промышленные применения мембранной фильтрации проиллюстрированы следующими примерами.

Мембранная фильтрация — Производство напитков

Вид деятельности: завод по переработке фруктов в США

Заявка: производство концентратов фруктовых соков

Срок размещения: с 1990 по 1999 год, 14 участков

Экономические данные : нет данных

Результаты

— тепловая энергия, необходимая для испарения: 1,162 мегаджоулей (МДж) / килограмм (кг) испарившейся воды

— электрическая энергия, необходимая для мембранной фильтрации: 0.232 МДж / кг (0,065 кВтч / кг)

— снижение энергопотребления на 80 процентов, что соответствует сокращению счета за электроэнергию на 37 процентов (4 доллара за гигаджоуль для природного газа, 0,06 доллара за киловатт-час для электроэнергии и 75-процентный КПД при производстве пара )

Методология

Предварительное концентрирование фруктовых соков с помощью модуля ультрафильтрации, за которым следует модуль обратного осмоса, в котором мембраны выборочно отделяют воду от других компонентов сока. Затем концентрацию продолжают в испарителе.

Проект выполнен

Концентрирование свежих фруктовых соков происходит в два этапа:

— От начальных 5 процентов до 10 процентов общего сухого вещества : Операция устраняет 50 л воды на 100 л свежего сока за счет использования мембранной процедуры объединения ультрафильтрация с обратным осмосом, в результате чего процесс менее энергоемкий, чем при испарении.

— От 10 процентов до конечной концентрации, которая составляет от 40 до 62 процентов общего сухого вещества, в зависимости от точной природы фруктового сока. : Затем сок концентрируется с помощью испарителя.

Мембранная фильтрация — Молочная промышленность

Тип деятельности: предприятие по переработке молока в Канаде

Применение: концентрация сырной сыворотки

Дата внедрения: 1990

Затраты, связанные с мембранной фильтрацией: 400000 долларов США (для установки обратного осмоса) + 83000 долларов США в год (при эксплуатации) расходы)

Срок окупаемости: 3,6 года

Результаты

— Энергия, используемая для концентрирования сыворотки, уменьшена на 90 процентов (173 000 долларов США в год).

— Потребление пара снижено более чем на 95 процентов.

— Годовое потребление электроэнергии увеличилось на 60 МВтч (примерно 2400 долларов в год) для оборудования обратного осмоса, а ежегодная стоимость замены мембраны составляет 64000 долларов.

Проект сдан

Для концентрирования 12500 л / час сыворотки с общим содержанием сухого вещества от 6 до 21 процента, традиционный испаритель тройного действия, не оборудованный механической или тепловой рекомпрессией пара и питаемый паром, произведенным в бойлере, был заменен на блок обратного осмоса.Несмотря на то, что использование установки мембранной фильтрации привело к небольшому увеличению потребления электроэнергии, эта технология значительно снижает потребность в тепловой энергии, поскольку концентрирование происходит с разделением воды в ее жидком состоянии, которое не требует испарения.

Ограничения технологии

Существуют пределы использования мембранной фильтрации в процессе концентрирования. Хотя детали меняются от одного производителя к другому, RO обычно используется для предварительного концентрирования сыворотки до 25 процентов общего сухого вещества.Для более высоких уровней концентрации требуются более традиционные методы выпаривания.

4.2 Тепловые насосы

В данном руководстве нас интересуют тепловые насосы с замкнутым контуром, в которых используется промежуточная жидкость, называемая хладагентом. Системы с разомкнутым контуром используются в технологиях механической рекомпрессии пара (MVR), которые рассматриваются в разделе 4.3.

Тепловые насосы — это холодильные аппараты компрессионного типа, предназначенные для передачи тепла для обогрева, а не для охлаждения.Они улавливают тепловую энергию при относительно низких температурах (источник холода), нагревают ее и передают в радиатор.

В испарителе низкотемпературный источник тепла передает энергию хладагенту, который затем испаряется. Температура и давление компрессора увеличиваются, а хладагент остается в парообразном состоянии. В конденсаторе хладагент передает накопленную энергию радиатору. На выходе из конденсатора расширительный клапан снижает давление хладагента. Затем жидкость под низким давлением возвращается в испаритель для перезапуска цикла.

В конденсаторе хладагент передает накопленную энергию радиатору. На выходе из конденсатора расширительный клапан снижает давление хладагента. Затем жидкость под низким давлением возвращается в испаритель для перезапуска цикла.

— Области применения : Мясная, молочная промышленность и производство напитков, требующие нагрева и охлаждения. Процессы испарения и концентрирования.

— Потенциал : Тепловые насосы обычно используются для охлаждения и кондиционирования воздуха, но их привлекательность в секторе переработки сельскохозяйственной продукции заключается в том, что они также могут использоваться для повышения температуры жидкости, которая на несколько градусов ниже, чем ее можно использовать.

— Ограничения : Недостаток знаний и срок окупаемости, который обычно превышает 2 года, являются основными препятствиями на пути промышленного использования тепловых насосов.

Пример промышленного применения

Промышленное применение теплового насоса в одном из секторов, рассматриваемых в данном руководстве, показано в следующем примере.

Тепловой насос — Мясоперерабатывающая промышленность

Вид деятельности: птицефабрика в Канаде

Применение: темперирование перед нарезкой и нарезкой замороженных четвертинок

Дата внедрения: 1987

Стоимость теплового насоса: 165 000 долларов США (инвестиции) + 9500 долларов США в год ( эксплуатационные расходы)

Срок окупаемости: 2.9 лет

Результаты

— Годовые затраты на электроэнергию уменьшены на 56 000 долларов (производство горячей воды за счет рекуперации тепла из испарительного конденсатора).

Методология

В этой процедуре тепловой насос нагревает воду до температуры, которая делает ее пригодной для использования в производственных процессах на предприятии, за счет регенерации и использования тепла конденсаторов, которые ранее были выведены наружу.

Проект сдан

Первый этаж системы включает улавливание тепла от теплого хладагента (в данном случае аммиак [Nh4]) на выходах холодильных компрессоров и предварительный нагрев воды (с 12 ° C до 25 ° C, на средний) с теплообменниками, в которых в качестве промежуточного звена используется водно-гликолевый контур.

Второй, и основной, этаж рекуперации использует тепловой насос, подключенный к системе производства льда на основе аммиака, для нагрева воды, предварительно нагретой на первом этапе. Хладагент теплового насоса (R-12) улавливает тепло конденсации аммиака и передает его воде в конденсаторе теплового насоса.

Таким образом, система позволяет нагревать воду до температуры от 40 ° C до 63 ° C, что делает ее пригодной для непосредственного использования в производственных процессах.

4.3 Механическая и термическая рекомпрессия пара

MVR — это технология, относящаяся к семейству тепловых насосных систем с открытым контуром, которые особенно хорошо подходят для процессов испарения.MVR позволяет рекуперировать скрытое тепло, содержащееся в паре, которое часто теряется в традиционных процессах. Пар, образующийся при испарении, рекуперируется компрессором, который увеличивает давление и температуру на несколько градусов выше точки кипения жидкости.

После того, как этот пар достигает высокой температуры и давления, он становится источником тепла для испарения, поскольку он выделяет скрытое тепло. Рекуперация энергии, содержащейся в паре, позволяет значительно сэкономить энергию. Фактически, для испарения 1 м 3 пара требуется всего 30 кВтч по сравнению с 800 кВтч при традиционном испарении.

— Области применения : Концентрирование молока, пивоварение (котел для сусла), концентрирование стоков, дистилляция, разделение.

— Потенциал : Помимо снижения энергопотребления, MVR также может значительно сократить потребности в охлаждении (вода, градирня) и, в некоторых случаях, устранение запахов.

— Ограничения : Основное препятствие, которое эта технология должна преодолеть, заключается в том, что она малоизвестна в промышленных кругах.

— Комментарий : Также можно увеличить давление и температуру пара, производимого испарением, с помощью парового эжектора. Это тепловая рекомпрессия пара (TVR), и при меньших вложениях, чем для типичной системы MVR, иногда можно снизить потребность в паре на 50 процентов.

Пример промышленного применения

Следующий пример иллюстрирует промышленное применение рекомпрессии пара (механического или термического) в некоторых секторах, охватываемых данным руководством.

Механическая рекомпрессия пара (MVR) — Молочная промышленность

Вид деятельности: предприятие по переработке молока в США

Применение: концентрация сырной сыворотки

Дата внедрения: 1988

Срок окупаемости: 4 года

Результаты

— Устранена потребность в паре, производимом котельной на объекте.

— Снижение энергопотребления с чистой годовой экономией в размере 165 000 долларов США (годовая экономия на паре составляет 211 000 долларов США минус 46 000 долларов США ежегодных эксплуатационных расходов при эксплуатации дополнительного компрессора).

Проект сдан.

Одноэтапный испаритель, который первоначально питается паром, производимым в бойлере, концентрирует сырную сыворотку. Центробежный компрессор восстанавливает пар, образующийся при испарении, и доводит его в сжатом состоянии до температуры выше точки кипения жидкости. Сжатый таким образом пар используется в качестве источника тепла для испарителя: пар отводит скрытое тепло, когда касается более холодной жидкости, и, таким образом, обеспечивает тепло, необходимое для испарения.

Ограничения технологии

Несмотря на то, что MVR обещает значительную экономию энергии, обычно требуются значительные предварительные вложения, которые напрямую зависят от количества воды, которая должна быть испарена. Следовательно, в случае очень разбавленных жидкостей целесообразно предварительно сконцентрировать раствор перед выпариванием: часто лучше всего оказывается комбинация мембранная фильтрация + выпаривание MVR.

Следовательно, в случае очень разбавленных жидкостей целесообразно предварительно сконцентрировать раствор перед выпариванием: часто лучше всего оказывается комбинация мембранная фильтрация + выпаривание MVR.

4.4 Когенерация — комбинированное производство тепла и электроэнергии

Традиционные системы для выработки электроэнергии имеют средний КПД от 35 до 40 процентов (до 55 процентов для систем с комбинированным циклом), выбрасывая в окружающую среду от 60 до 65 процентов энергии, содержащейся в их топливе.Когенерация восстанавливает эту потерю тепла и использует ее для нужд отопления или охлаждения. Отопление включает производство пара и горячей воды. Для охлаждения необходимо использовать абсорбционные охладители, преобразующие тепло в холод. Таким образом, за счет одновременной выработки электроэнергии и тепла когенерационные установки имеют более высокий общий КПД, который может достигать 90 процентов. Это означает экономию топлива до 40 процентов по сравнению с производством электроэнергии и тепла с использованием тепловых электростанций и паровых котлов.

Рисунок 4-2 — Производство тепла и электроэнергии с помощью когенерации

Источник: RETScreen ® International, анализ проектов чистой энергии — слайд

анализа проектов когенерации Текстовая версия Эффективность рекуперации тепла (55/70) = 78.6%

Общий КПД ((30 + 55) / 100) = 85,0%

Топливо (100 единиц) -> Система питания (-> Тепло + Выхлоп [70 единиц]

Приводит к:

-> HRSG [-> Выхлопные газы (15 единиц)] -> [Тепло (55 единиц)] Нагрузка по обогреву -> [назад к HRSG])

-> Генератор -> (Мощность [30 единиц]) Мощность нагрузки

Рисунок 4-3 — Распределение промышленных когенерационных установок в Канаде

Текстовая версия| Продукты питания и напитки | 6% | |

| Лесное хозяйство | 35% | |

| Химия | 26% | |

| Шахты | 5% | |

| Нефть и газ | 10% | 4 |

| Нефтяные пески | 18% |

Источник: Когенерационные установки в Канаде, CIEEDAC, 2006

Поскольку электричество легче передавать на большие расстояния, чем тепло, промышленные когенерационные установки обычно располагаются близко к месту, где будет использоваться тепловая энергия. Эти объекты также масштабируются для удовлетворения требований к теплу конкретного процесса. Если количество произведенной электроэнергии ниже технологических требований, остаток необходимо покупать в местной сети. И наоборот, если генерируется избыток электроэнергии, ее можно продать в сеть. Однако это предполагает, что подключение к сети соответствует очень строгим стандартам и что существуют правила покупки и продажи электроэнергии. В связи с недавним дерегулированием рынка электроэнергии, завершенным в некоторых провинциях и продолжающимся в других, промышленность отныне может предусматривать строительство когенерационных станций и возможность продавать излишки электроэнергии в сеть.

Эти объекты также масштабируются для удовлетворения требований к теплу конкретного процесса. Если количество произведенной электроэнергии ниже технологических требований, остаток необходимо покупать в местной сети. И наоборот, если генерируется избыток электроэнергии, ее можно продать в сеть. Однако это предполагает, что подключение к сети соответствует очень строгим стандартам и что существуют правила покупки и продажи электроэнергии. В связи с недавним дерегулированием рынка электроэнергии, завершенным в некоторых провинциях и продолжающимся в других, промышленность отныне может предусматривать строительство когенерационных станций и возможность продавать излишки электроэнергии в сеть.

В Канаде существующие когенерационные установки находятся в секторе лесной продукции (в котором задействовано много паровых турбин), в химической промышленности и в нефтеносных песках (где установлены самые мощные установки). Системы когенерации также имеются на 15 предприятиях сектора пищевых продуктов и напитков (переработка кукурузы, ликеро-водочные заводы, пивоваренные заводы, сахарные заводы, птицепереработка и т. Д.).

В 2005 году мощность когенерационных установок, обеспечивающих теплом предприятий пищевой промышленности и производства напитков, составила 351 мегаватт электроэнергии (МВт).Их средний КПД составлял 80 процентов, а их среднее отношение тепловой энергии к электрической мощности (HTPR) составляло 6,3. Это означает, что на каждый киловатт-час произведенной электроэнергии на этих объектах было произведено 6,3 кВтч полезного тепла.

Основные узлы и характеристики когенерационной установки

Когенерационная установка состоит из следующих четырех основных компонентов:

- первичный двигатель, обычно турбина или двигатель внутреннего сгорания

- электрогенератор, приводимый в действие тягачом

- новый котел-утилизатор для производства пара из энергии, содержащейся в выхлопных газах турбины или двигателя внутреннего сгорания.

Рекуперацию энергии можно максимизировать, установив стандартный экономайзер на выходе из котла-утилизатора ( температура дымовых газов, которая колеблется от 120 ° C до 150 ° C, в зависимости от топлива, также может быть снижена ). Если для процесса требуется значительный объем горячей воды, конденсационный экономайзер может следовать за экономайзером или заменять его ( температура дымовых газов может быть снижена до 50 ° C или 60 ° C, ). Сноска 15

Рекуперацию энергии можно максимизировать, установив стандартный экономайзер на выходе из котла-утилизатора ( температура дымовых газов, которая колеблется от 120 ° C до 150 ° C, в зависимости от топлива, также может быть снижена ). Если для процесса требуется значительный объем горячей воды, конденсационный экономайзер может следовать за экономайзером или заменять его ( температура дымовых газов может быть снижена до 50 ° C или 60 ° C, ). Сноска 15 - система управления

Наиболее часто используемыми источниками энергии являются пар (паровая турбина) и природный газ (газовый двигатель и турбина), хотя в некоторых приложениях используется дизельное топливо и биогаз.

Если HTPR (отношение тепла к мощности) меняется в течение дня или по сезонам, любое изменение количества вырабатываемой электроэнергии или покупка электроэнергии может привести к значительной потере прибыли. Поэтому предпочтительнее адаптировать HTPR к потребностям объекта, используя дополнительную горелку на входе котла-утилизатора или дополнительный котел.

Оптимизация когенерационной системы (т.е. адаптация ее к потребностям в тепле) дает следующие основные преимущества:

- Экономические и экологические преимущества:

- Повышение общей эффективности преобразования топлива в тепло и электричество

- доступ к доходам от продажи избыточной электроэнергии в сеть

- снижение затрат на очистку сточных вод и удаление отходов при использовании биогаза Сноска 16 , повышающая рентабельность системы

- снижение выбросов в атмосферу, особенно диоксида углерода (CO 2 ) и оксидов азота

- Повышенная надежность электроснабжения: когенерация снижает риск нарушения производства в случае отключения электроэнергии.

- Децентрализованная выработка электроэнергии вблизи точки потребления ограничивает потери на линиях электропередачи.

- Приложение было протестировано в большинстве промышленных секторов по всему миру, особенно в нескольких процессах в пищевой промышленности и производстве напитков, а также в сельском хозяйстве.

В целом когенерация требует больших инвестиций со сроком окупаемости от четырех до пяти лет. Стоимость приобретения оборудования и его подключения к технологическому процессу и электросети необходимо добавить к стоимости строительства камеры или конструкции для снижения шума, производимого газовыми турбинами и двигателями.Таким образом, любое решение о строительстве когенерационной установки должно учитывать следующие элементы:

- годовые потребности технологического процесса в тепловой и электрической энергии, их сезонные колебания и прогнозы будущего развития

- потенциал для экономии энергии — Подробный энергоаудит, предназначенный для оптимизации использования энергии на предприятии, должен быть проведен перед запуском любого проекта когенерации. На самом деле может случиться так, что после того, как будет создана когенерация, дальнейшее повышение энергоэффективности станет труднее.

- вид используемого топлива и прогнозы динамики его цены и цены на электроэнергию

- Стоимость инвестиций в оборудование и гражданскую инфраструктуру

- действующих программ мотивации

Экономия на налогах в соответствии с Классом 43.1 и Классом 43.2 Положения о подоходном налоге

Когенерационные системы, вырабатывающие электроэнергию и тепло, которые выводятся из системы для полезных целей, имеют право на налоговую экономию в соответствии с Классом 43.1 или класс 43.2 Положения по подоходному налогу . Эти налоговые меры позволяют ускорить вычет капитальных затрат по цене:

. — Тридцать процентов в год на основе снижения, если тепловая нагрузка не превышает 6000 БТЕ / кВтч (6330 килоджоулей [кДж] / кВтч) в случае класса 43.1 или.

— Пятьдесят процентов в год по убыванию, если расход тепла не превышает 4750 БТЕ / кВтч (5011 кДж / кВтч) и оборудование приобретается после 22 февраля 2005 г. и до 2020 г. в случае класса 43.2.

Для получения дополнительной информации об экономии на налогах на оборудование для производства чистой энергии и энергосбережения обратитесь к Техническому руководству класса 43. 1 и Техническому руководству по расходам на возобновляемые источники и энергосбережение Канады (CRCE) или свяжитесь с Секретариатом классов 43.1 и 43.2.

1 и Техническому руководству по расходам на возобновляемые источники и энергосбережение Канады (CRCE) или свяжитесь с Секретариатом классов 43.1 и 43.2.

* Для целей классов 43.1 и 43.2 тепловая мощность определяется как F / (E + H / 3413), где F — высшая теплотворная способность (HHV) приемлемого ископаемого топлива, потребляемого за год, E — валовое электрическая энергия, произведенная за год, и H — чистое тепло, отведенное из системы для полезных целей за год.

Оценка проектов когенерации

Программная модель когенерации RETScreen ® позволяет оценивать производство энергии, стоимость жизненного цикла, сокращение выбросов, финансовую жизнеспособность и риски, связанные с проектами производства электроэнергии, тепла и холода в одном или нескольких зданиях и в промышленных процессах. Модель позволяет проводить технико-экономические обоснования, которые учитывают широкий спектр возобновляемых и невозобновляемых видов топлива, и содержит базу данных данных о климате и продуктах (например,грамм. поршневые двигатели, газовые турбины, парогазовые турбины, паровые турбины, топливные элементы, микротурбины, котлы, компрессоры, тепловые насосы абсорбционного цикла и т. д.).

Эту модель когенерации можно бесплатно загрузить с международного веб-сайта RETScreen®: www.retscreen.net.

RETScreen ® International находится в ведении Технологического центра CanmetENERGY компании Natural Resources Canada в Вареннесе.

| Технологии | Топливо | Типовая мощность (МВт) | Электрический КПД | Отношение тепла к мощности (HTPR) | Общий КПД |

|---|---|---|---|---|---|

| Поршневые двигатели с искровым зажиганием | Природный газ Биогаз Дизель | 0. С 003 по 6 С 003 по 6 | от 25 до 43% | от 1: 1 до 3: 1 | от 70 до 92% |

| Поршневые двигатели с воспламенением от сжатия | Природный газ Биогаз Дизельное топливо Мазут | 0,2 до 20 | от 35 до 45% | 0,5: от 1 до 3: 1 * | от 65 до 90% |

| Парогазовая турбина | Природный газ Биогаз Дизельное топливо Мазут | 3 до 300 | от 35 до 55% | 1.От 1: 1 до 3: 1 * | от 73 до 90% |

| Турбина открытого цикла | Природный газ Биогаз Дизель | от 0,25 до 50+ | от 25 до 42% | 1,5: от 1 до 5: 1 * | от 65 до 87% |

| Паровая турбина противодавления | Нет | 0,5 до 500 | от 7 до 20% | от 3: 1 до 10: 1+ | до 80% |

| Отборная паровая турбина | Нет | от 1 до 100 | от 10 до 20% | от 3: 1 до 8: 1+ | до 80% |

Источник: COGEN Europe (Европейская ассоциация содействия когенерации)

* Для этих систем более высокое отношение тепла к мощности может быть получено путем добавления дополнительной горелки на выходе из двигателя или турбины.

Пример промышленного применения

Промышленное применение когенерации в одном из секторов, охватываемых данным руководством, проиллюстрировано в следующем примере.

Когенерация или комбинированное производство электроэнергии и тепла — Мясоперерабатывающая промышленность

Вид деятельности: бойня птицы и предприятие по переработке птицы в Канаде (мощность 300 000 цыплят в день)

Применение: одновременное производство электроэнергии, пара и горячей воды с использованием природного газа

Дата ввода в эксплуатацию: 1999 г.

Стоимость инвестиций: примерно $ 6 млн.

Срок окупаемости: 5.5 лет

Результаты

Установка газовой турбины мощностью 5 МВт (эл.) Позволила принять следующие меры:

— снизить затраты на электроэнергию с 0,065 доллара США / кВтч до 0,05 доллара США / кВтч (более чем на 20 процентов)

— повысить надежность электроснабжения предприятия на выработка значительной доли потребляемой электроэнергии

— снизить потребление природного газа примерно на 4 процента для достижения общей эффективности (выработка электроэнергии и тепла) 86 процентов

Методология

Убой и переработка птицы требует строгих санитарных условий.В технологических процессах и для очистки оборудования используются большие объемы горячей воды и пара. До проекта когенерации горячая вода производилась с помощью нескольких единиц оборудования, таких как взаимосвязанная сеть котлов и тепловых насосов. Также потребовалось много электроэнергии для охлаждения упаковочных цехов и для замораживания. Ежедневно предприятие потребляет 2270 м3 3 (500 000 британских галлонов или 1 892 706 л) горячей воды, а летом до 9,5 МВт электроэнергии.С помощью когенерации можно рационализировать производство тепловой энергии, одновременно производя электричество для питания холодильной системы предприятия.

Проект реализован

Реализованный подход позволяет генерировать электроэнергию, пар и техническую горячую воду с помощью когенерационной установки. Поставляемая система включает элементы, перечисленные ниже:

— газовая турбина 5,2 МВт (эл.),

— на выходе из газовой турбины, дополнительная горелка и система рекуперации тепла для производства пара для предприятия (29 484 кг / ч, 125 фунтов -сила на квадратный дюйм)

— на выходе из парогенератора, экономайзер прямого контакта, способный нагревать 1360 л (300 британских галлонов) воды до 49ºC (120ºF) каждую минуту

— отдельное здание для когенерационной установки, Таким образом, вы избежите значительных затрат на ремонт и звукоизоляцию в заведении

4.

5 Анаэробная очистка сточных вод и отходов

5 Анаэробная очистка сточных вод и отходовАнаэробный процесс — один из наиболее многообещающих способов очистки промышленных сточных вод и отходов со значительным содержанием органических веществ. В отсутствие воздуха и кислорода некоторые бактерии превращают органические остатки из растительных, животных и химических источников в биогаз (состоящий из метана и CO 2 ), который можно использовать в качестве топлива для замены природного газа и мазута. В зависимости от специфики процесс называется анаэробной обработкой, перевариванием или ферментацией.Эти обозначения эквивалентны, и в этом руководстве мы выбрали термин анаэробная обработка (AT).

Анаэробно можно обрабатывать широкий спектр органических соединений: углеводы (крахмал, сахар, целлюлозные материалы), жиры и масла, а также белки. AT хорошо известен в Европе и Азии, где, по оценкам, действуют сотни таких промышленных систем, но в Северной Америке этот процесс по-прежнему представлен плохо — всего 12 процентов мировых предприятий.

Рисунок 4-4 — Распределение промышленных анаэробных очистных сооружений в Европе

Источник: Международное энергетическое агентство, 2001 г.

Текстовая версия| Продукты питания | 40% |

| Пивоварни / безалкогольные напитки | 25% |

| Ликеро-водочные заводы | 12% |

| Целлюлоза и бумага | 9% |

| Химия | 7% |

| Прочие | 7% |

Источник: Международное энергетическое агентство, 2001 г.

В Европе примерно 75 процентов промышленных AT применяются в пищевой промышленности и производстве напитков, 9 процентов — в целлюлозно-бумажной промышленности и 7 процентов — в химической.В Канаде существующие объекты в основном используются для регенерации навоза в сельскохозяйственном секторе. AT также используется на нескольких предприятиях пищевой промышленности и находит более широкое применение при утилизации остатков на целлюлозно-бумажных комбинатах.

Анаэробная обработка — принципы и характеристики

В секторе пищевых продуктов и напитков эта технология была разработана для предварительной обработки воды с высоким содержанием органических веществ. В процессе переработки около 90 процентов органических веществ превращается в биогаз, а в качестве побочного продукта производятся удобрения.Основные этапы процесса следующие:

- перед анаэробной обработкой иногда требуется физическая (измельчение), химическая (гидролиз) или термическая (пастеризация) предварительная обработка

- органическое вещество (растворенное или взвешенное в воде) подается в реактор, Footnote 17 , где в отсутствие кислорода анаэробные бактерии превращают его в биогаз и остатки (твердые или жидкие), которые можно использовать в качестве удобрения

- разделение продуктов (биогаза и твердых или жидких остатков) может происходить в самом реакторе или в отдельной части оборудования, расположенной ниже по потоку

- сырой биогаз, который содержит от 50 до 80 процентов метана (основной элемент природного газа) и от 20 до 50 процентов CO 2 , имеет значительную теплотворную способность

Биогаз также содержит следовые количества сероводорода (H 2 S).Если он слишком распространен, H 2 S иногда необходимо удалять из биогаза, прежде чем биогаз будет использоваться в качестве топлива.

Твердый остаток можно использовать как влажное удобрение, можно обезвоживать и использовать как сухое удобрение, а также компостировать, закапывать или сжигать.

В некоторых случаях после AT остается органический остаток. Этот остаток можно обработать обычным АТ. Конечные сточные воды затем могут быть сброшены в окружающую среду или в городскую канализационную систему по цене, которая значительно ниже, чем это было бы без AT.

| Продукты питания | Жидкое молоко Молочные продукты (сыр, масло, сливки, йогурт, мороженое, сыворотка) Продукты бойни и мясопереработки Овощи (консервированные или замороженные) Рыба, морепродукты и субпродукты Продукты из кукурузы, зерна, картофель и масличные (масла, крахмал, маргарин) |

|---|---|

| Напитки | Пиво Безалкогольные напитки Спиртные напитки Фруктовые соки и продукты Вино |

Основные преимущества AT демонстрируются в следующих примерах.

- Экономические и экологические преимущества:

- уменьшение количества сточных вод, сбрасываемых в окружающую среду или в городскую канализацию, и уменьшение запаха органических отходов

- производство биогаза, источника энергии, который может использоваться в качестве топлива Сноска 18 в котлах или в когенерационной системе предприятия в качестве замены ископаемого топлива (природного газа или мазута)

- Производство твердых остатков, которые можно использовать в качестве удобрений.

- Приложение, которое зарекомендовало себя во всем мире в нескольких процессах производства продуктов питания и напитков, таких как пивоварни, ликероводочные заводы, молочные заводы и бойни.

4.6 Новые режимы теплопередачи

Традиционные режимы нагрева и приготовления пищи в термовоздушных шкафах или путем контакта с нагретыми поверхностями теперь дополнены новыми высокоэффективными режимами, основанными на электротехнологиях. Эти методы включают инфракрасное, высокочастотное и микроволновое излучение, а также омический и индукционный нагрев.

Принципы, лежащие в основе этих различных режимов теплопередачи, значительно различаются от одного к другому, но все они разработаны для быстрого и эффективного нагрева продукта, при этом соблюдая критерии вкуса и питательности.

Основные преимущества этих технологий демонстрируются на следующих примерах:

- высокий выход энергии (до 95 процентов)

- прямой нагрев без промежуточной жидкости

- быстрое время отклика при запуске, остановке и настройке

- точная регулировка температуры

- процессы приготовления без масла

- минимальная потеря массы продукта

4.6.1 Инфракрасное излучение

Технология нагрева инфракрасным излучением (IR) использует электрические резисторы и / или керамические элементы из природного газа, которые нагреваются до необходимой температуры (несколько сотен градусов по Цельсию), чтобы они испускали желаемый тип излучения, будь то короткое, среднее или длинноволновый ИК. Основная характеристика ИК-излучения заключается в том, что он обычно поглощается поверхностью продукта, вызывая быстрое повышение температуры.

Основная характеристика ИК-излучения заключается в том, что он обычно поглощается поверхностью продукта, вызывая быстрое повышение температуры.

— Области применения : Приготовление и жарка мяса.Эта технология представляет собой интересную альтернативу традиционным методам, в которых используются печи с горячим воздухом или грили на масляной основе.

— Ограничения : IR идеально подходит для обработки поверхностей и нагреваемых продуктов, расположенных тонкими слоями. Он не может нагревать толстые изделия равномерно и даже может вызвать термическое разложение.

Пример промышленного применения

Промышленное применение обработки инфракрасным излучением в нескольких секторах, охватываемых данным руководством, проиллюстрировано в следующем примере.

Инфракрасное излучение (ИК) — Мясоперерабатывающая промышленность

Вид деятельности: птицеперерабатывающий завод в Германии и мясоперерабатывающий завод в Нидерландах

Заявка: приготовление куриного филе и свиных ребрышек

Дата размещения: 1998

Экономические данные: нет в наличии

Результаты

— Приготовление куриного филе : Счет за электроэнергию был снижен на 78 процентов (годовая выгода в размере 68 200 долларов США), а производственная мощность увеличилась вдвое (500 кг / час вместо 250 кг / час).

— Приготовление свиных ребрышек : Счет за электроэнергию был снижен на 67 процентов (годовая выгода в размере 137 400 долларов США), а производственные мощности увеличились на 35 процентов (950 кг / час по сравнению с 700 кг / час).

Технологические преимущества: При использовании инфракрасного излучения энергия передается непосредственно продукту, что исключает необходимость в промежуточной жидкости, как в обычном бройлере. Операция выполняется быстрее и ее легче контролировать. Кроме того, приготовление с использованием инфракрасного излучения не требует масла, которое необходимо регулярно заменять в традиционных процессах, что еще больше снижает затраты.

Операция выполняется быстрее и ее легче контролировать. Кроме того, приготовление с использованием инфракрасного излучения не требует масла, которое необходимо регулярно заменять в традиционных процессах, что еще больше снижает затраты.

4.6.2 СВЧ и высокочастотное излучение

Эти электротехнологии позволяют нагревать, напрямую и быстро, без посредников, такие плохо проводящие вещества, как продукты переработки сельскохозяйственной продукции. Хотя на практике они дают очень разные результаты, обе технологии основаны на одном и том же принципе: переменное электрическое поле стимулирует движение молекул (особенно воды и жиров), которое вызывает тепло. Технологии существуют в виде непрерывных приложений в форме туннелей и в виде периодических (или периодических) приложений в виде закрытых камер, и их можно приобрести у нескольких поставщиков оборудования.

Характеристики обработки, включая равномерность нагрева, зависят от природы, формы и толщины продукта. Предварительные испытания на пилотном предприятии необходимы для определения оптимальных условий эксплуатации. Среди современных технологических решений мы обнаруживаем, что прерывистое микроволновое (MW) или высокочастотное воздействие предотвращает перегрев продукта, а перемещение продукта в камере способствует равномерности обработки.

— Приложения : темперирование и приготовление пищевых продуктов, бактериальный контроль в замороженных продуктах (мясо, рыба), пастеризация фасованных продуктов (полуфабрикаты).

Примеры промышленного применения

Промышленное применение СВЧ-радиационной обработки в нескольких секторах, охватываемых данным руководством, проиллюстрировано следующими примерами.

Обработка микроволновым излучением (MW) — Мясоперерабатывающая промышленность (первый пример)